現在、世界各地で地球温暖化対策として自動車の二酸化炭素排出規制が行われています。2018年9月10日には、欧州議会・環境委員会が自動車の二酸化炭素排出量について、2030年までに45%の削減目標案を採択しました。

そのため、自動車メーカー各社は現状のガソリン車の設計の見直しや、市場に新しく参入したEV(電気自動車)への移行を急ピッチで進めています。その目標達成のために取り組まれているのが、「車のボディの軽量化」。総重量が増えるほど、車を動かすのには大きなエネルギーが必要になります。車の軽量化は、エネルギーの節約と、二酸化炭素の排出量を減らすための一番の近道なのです。

そんな中で、meviyスタッフのもとにあるニュースが飛び込んできました。なんでも、名古屋大学の研究チームが、「繊維炭素強化プラスチック」(Carbon Fiber Reinforced Plastics/以下、CFRP)という素材を利用して、自動車のシャシ(駆動基板部のこと)の成形に成功したのだとか。その成形にかかる時間はなんと1分!

この技術が完成するまでの背景には、どのような道のりがあったのでしょうか? また、この聞き慣れない「CFRP」とはどのような素材なのでしょう。meviyスタッフ進藤が名古屋大学ナショナルコンポジットセンター(NCC)を訪れ、石川隆司特任教授にお話を聞きました。

「鉄より固く、そして軽い」CFRPを見せてもらう

▲ 名古屋大学ナショナルコンポジットセンターの石川隆司特任教授(右)。

名古屋大学NCCは、CFRPをメインテーマとして立ち上げられた研究チーム。この素材を自動車の構造部品として活用する研究のため、経済産業省や多くの自動車メーカーの出資で2012年に名古屋大学に設置されました。

研究対象であるCFRPとは、プラスチック等の樹脂をベースとし、そこに強度を高めるための炭素繊維を混ぜ合わせた複合材料の1つ。身近なところでは釣り竿や棒高跳びのポール、障がい者スポーツで使われる義足の素材などに使われています。名大NCCが今回の取り組みで使用しているCFRPは、「PA6」と呼ばれる熱可塑性(※)樹脂と炭素繊維を混ぜてできたもの。

【※】熱可塑性…熱を加えると柔らかくなる性質のこと

CFRPの特徴は、なんといっても「鉄より固く、そして軽い」ということ。強度があり、バネのようにエネルギーを溜めることができる性質が、特にスポーツの分野で役に立っています。テニスやバトミントンのラケットの素材にCFRPが使われるようになったときは、あまりの変化に「導入によって競技の質が変わった」とも言われているのだとか。

まずは研究で使われているCFRPの実物と、実際に製造された車のシャシを見せてもらうことに。

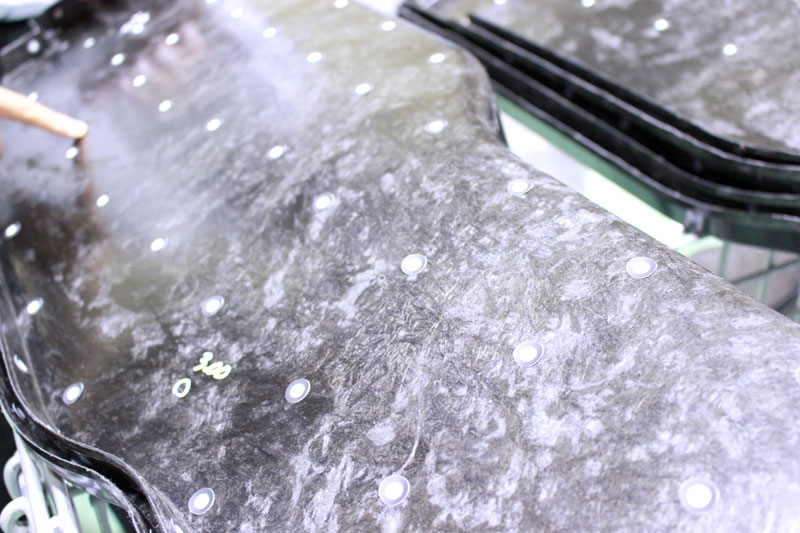

CFRPで整形された車のシャシがこちらです。軽自動車よりも一回り大きい2平方メートルほどのフロアパネルと、別に成形されたサイドフレーム等を接着して自動車の駆動基板ができあがっています。

(提供:名古屋大学ナショナルコンポジットセンター)

タイヤ等の部品を取り付ける前のシャシはこちら。中央のくぼみはドライバーが乗るところとなり、車の肝心要の基盤部分になります。

そしてシャシに使われているCFRPをよく見ると、黒い素材の表面になにやら糸のようなものが浮き上がって見えてきます。これが、プラスチック樹脂に混ぜ込まれたCFRPの炭素繊維。炭素繊維は、文字通り「糸」のような形をしているのです。

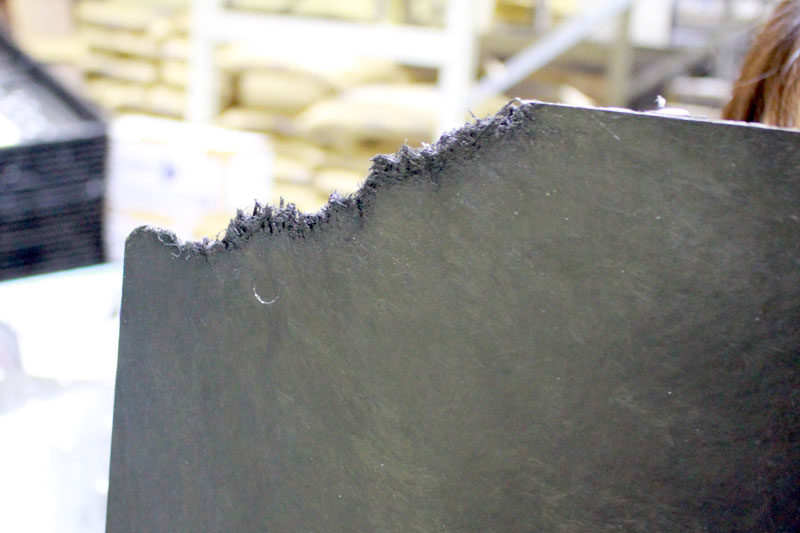

それがよくわかるのがこちら。板が欠けた部分から、細かい綿のようなCFRPの繊維が見えます。「触ると刺さるので注意してください」と石川教授。刺さらないよう恐る恐る触ってみると、細かい針が集まっているようなチクチクした固さがありました。

倉庫の奥には、他にもCFRPの塊が保管されていました。これが先ほどのシャシになるとは驚きです。

シャシを整形する、3,500トンのプレス機

次に、実際にシャシ成形を行うプレスシステムを見せていただきました。

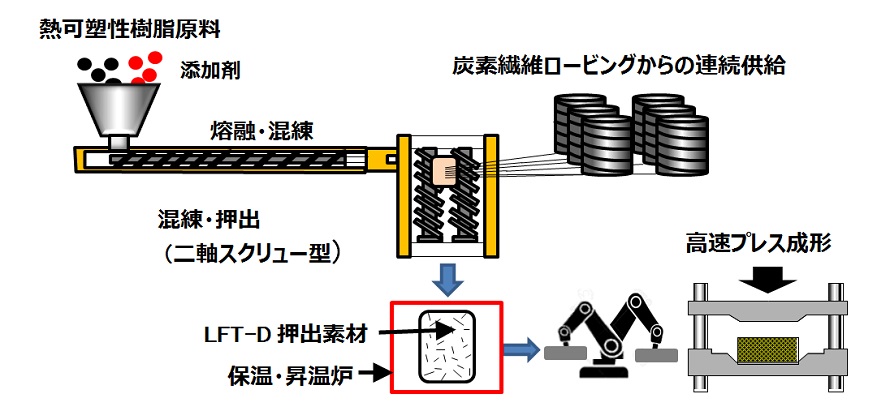

名大NCCのシャシは、熱可塑性樹脂に短く切断された炭素繊維を混ぜ合わせたCFRPを用い、「LFT-D」(Long Fiber Thermoplastic-Direct)工法と呼ばれるやり方で製造されています。この工法を詳しく説明すると、以下の通り。

2. 複合材料を再度加熱しながらロボットアームで持ち出し、金型へ写す。

3. 3,500トンの圧でプレスして、完成。

▲ LFT-D工法の解説図。(提供:名古屋大学ナショナルコンポジットセンター)

成形時間の「1分」というのは、最後のプレスにかかる時間のこと。こういった工程を経て、シャシが成形されているのです。

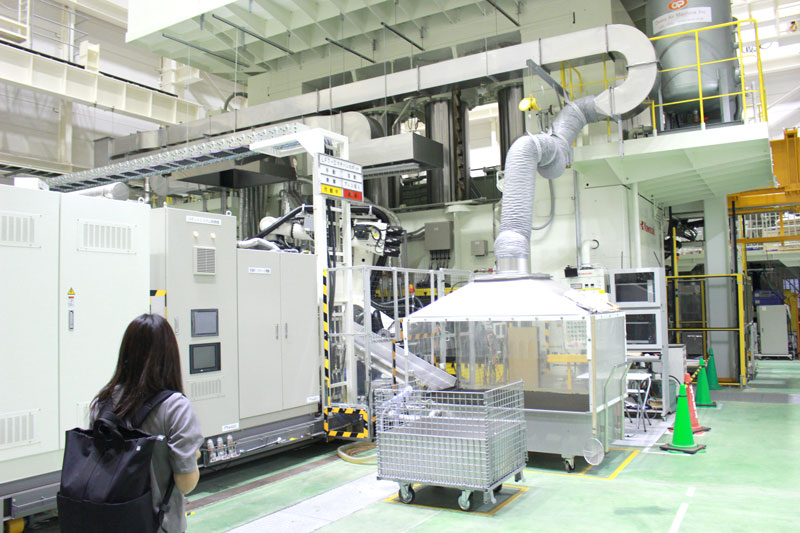

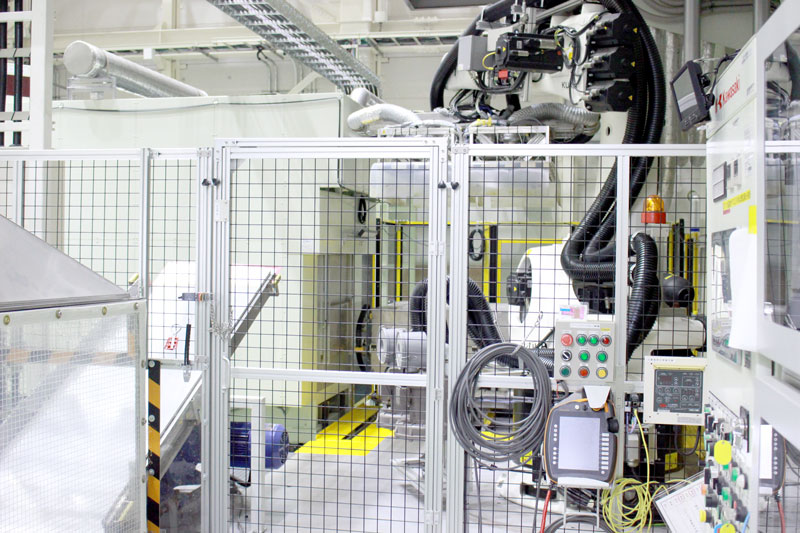

施設に入るなり取材チームを出迎えたのが、広々とした実験室に設置されているLFT−D工法の成形マシン。で、でかい!

こちらが、熱した樹脂と炭素繊維を混ぜ合わせる容器です。中には大きなスクリューが仕掛けられており、炭素繊維を切断しながら、写真右上の筒から投入される樹脂と混ぜ合わせていきます。

溶かしたプラスチック樹脂に、糸のような形状をしている炭素繊維を混ぜ込むことで作られるCFRP。シャシの素材として使うほどの十分な強度を出すためには、固めたときに樹脂の中で炭素繊維が一箇所に偏らないよう、それぞれをしっかり混ぜ合わせなければいけません。しかし、混ぜすぎると十分な強度を保てなくなるというジレンマも。

「前提としてCFRPは、樹脂に混ぜ込む炭素繊維を切断せず、できるだけ長いままで使ったほうが強い素材となります。しかしスクリューで混ぜ合わせると、素材の偏りは無くなりますが炭素繊維が細かくちぎれてしまい、十分な強度が出なくなってしまうんですよ。この『素材同士がしっかり混ざりながらも、炭素繊維を細かくし過ぎない』ちょうどいい混ぜ具合を見つけるため、数え切れないほど実験を重ねました」(石川教授)

素材同士をちょうどよく混ぜ合わせるためのスクリューは、もちろん特注で作られたもの。製造会社と何度も調整を行いながら、ベストな形状を探していったそうです。

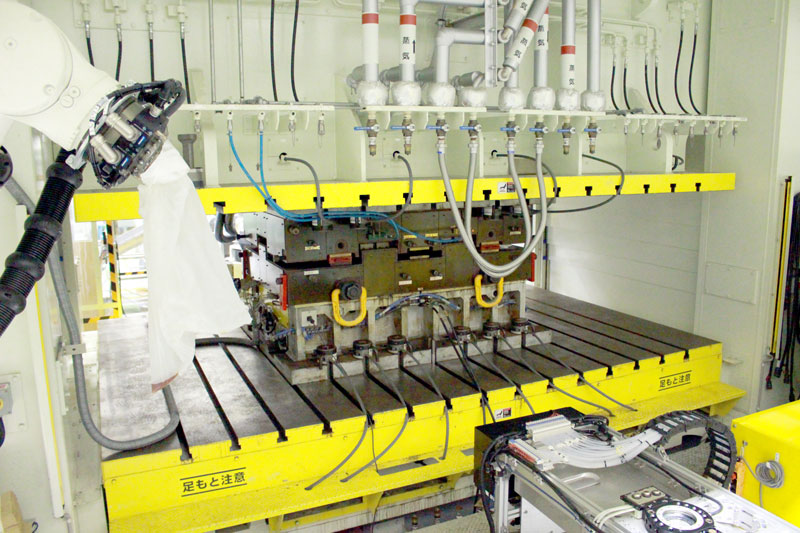

混ぜ合わされた複合材料は、こちらのロボットアームで掴んでプレス機へ運びます。最初に熱を加えて溶かされた樹脂ですが、炭素繊維を混ぜ込み、この工程に至る頃にはおおよその熱は抜けてしまい、冷めて「半分固まった」ような状態に。ロボットアームに設置されたヒーターで再び熱を加えて、プレス工程に備えて素材を柔らかくしなければいけないのです。ですが次の工程で1分のシャシ成形を達成するためには、ここでCFRPを温めすぎてもダメ。この温度管理もとても大切な要素なのだとか。

そして、プレス機がこちら。上部から3,500トンの圧をかけてCFRPを変形させ、シャシを製造します。この工程で使われているプレス用の金型も、非常に精度が高いものなのです。

「この金型であれば、型に入れた素材をすべて無駄なく使うことができるんです。従来であれば、金型からはみ出た素材をカットする工程がありましたが、それも必要なくなります。自動車の生産では、無駄な手間を省くのがすごく大事になりますね」(石川教授)

細かい部分でも手間が増えるとコストがかかり、そのしわ寄せが全体のスピードへとふりかかってきます。こちらのプレス機は素材も時間も無駄にならず、まさに一挙両得ですね。

プロジェクトの前提条件だった「成形時間1分」

工場見学を終えたあとは、石川教授の研究室に移動し、お話を伺いました。

![]()

![]()

![]()

![]()

![]()

航空機分野から、自動車で応用されるようになったCFRP

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

CFRP一筋で50年間。石川教授の研究生活

▲ 石川教授の研究室には、様々な団体からの表彰状がずらり!

![]()

![]()

![]()

![]()

![]()

![]()

![]()

▲ 様々なものに混じって、NASAからの表彰状も……!

![]()

NCCのCFRP研究は「まだ高校生になったばかり」

![]()

![]()

![]()

![]()

![]()

![]()

![]()

まとめ

自動車製造過程の根本からの見直しが求められている現在、その突破口として注目されている代替素材・CFRP。名古屋大学NCCの研究は、「今すぐ」の変化にはならなくても、これから先の将来を見据えたときに大きな変革を生み出すものでした。

石川教授がおっしゃる通り、自動車や旅客機など、人の生活・安全に関わる分野は、「研究」から「実装」に至るまでにとても長い時間がかかります。それに携わる研究者や技術者は、短期的ではなく、10年先を見据えた長期的な視野で研究に携わる必要があるんですね。

まだまだ研究の余地があるというCFRP。これから先の技術に大きな変化を生み出すであろう新素材の研究を、meviyブログでは追いかけていきます。

(ノオト/伊藤 駿)

取材協力

名古屋大学 ナショナルコンポジットセンター

http://ncc.engg.nagoya-u.ac.jp/